OKUMA OSP STEUERUNG.

HIDDEN TALENTS.

Die OKUMA OSP-Steuerung wird im deutschsprachigen Raum häufig als „Exot“ bezeichnet – zu Unrecht, wie wir Ihnen anhand der folgenden einzigartigen Features beweisen werden. Die OKUMA OSP-Steuerung arbeitet mit einem der „saubersten“ DIN /ISO Codes weltweit. Die seit den 1960er Jahren entwickelte OSP-Steuerung ist die perfekte Antwort auf die Fusion von Mechanik und Elektronik. Eine 1:1 Kompatibilität der CNC-Programme aller OSP-Steuerungsgenerationen ist bis heute zu 100% gewährleistet.

Wir haben uns dieses Jahr vorgenommen monatlich ein Steuerungsfeature vorzustellen und Ihnen so die messbaren Vorteile der OSP-Steuerung aufzuzeigen. Sie werden staunen, wie die OKUMA OSP-Steuerung auch in Ihrem Bereich Einsparungen oder Qualitätsschübe bewirken kann.

Viel Freude beim Lesen!

01 - DYNAMIC TOOL LOAD CONTROL.

VERBESSERTE PRODUKTIVITÄT BEI SCHWER ZERSPANBAREN MATERIALIEN.

Die Herausforderung:

Bei mehrfachbestückten Wendeplattenfräsern, wie Messerkopf- oder Igelfräser, wird sehr häufig die gesamte Bestückung des Fräsers beim Stumpfwerden ausgetauscht. Für den Anwender ist es schwer zu erkennen, welche Wendeplatte tatsächlich abgenutzt ist. Daher wird sicherheitshalber die Bestückung komplett getauscht.

Dieser Vorgang ist teuer und kostet auch viel Zeit. Mit der einzigartigen Softwarelösung Dynamic Tool Load Control (DTLC) von OKUMA kann man sich sicher sein, dass tatsächlich alle Schneideplättchen gleichmäßig abgenutzt werden – das Austauschen aller Wendeplatten erfolgt dann ebenfalls gleichzeitig - allerdings um ein Vielfaches später!

Die Lösung:

Dynamic Tool Load Control unterdrückt Absplitterungen beim Gebrauch von Werkzeugen mit Wendeplatten und gewährleistet auch bei schwer zerspanbaren Materialien eine stabile Bearbeitung. Die Applikation kompensiert Rundlauffehler des Werkzeugs durch Anpassung des Vorschubs. Der Rundlauf, typisch für wendeplattenbestückte Werkzeuge, wird gemessen und eine konstante, gleichmäßige Belastung jeder Schneide sichergestellt.

Die Vorteile:

- bis zu fünfmal längere Lebensdauer der Werkzeuge

- stabile Bearbeitung anspruchsvoller Materialien und reduzierte Produktionskosten

- verkürzter Stillstand aufgrund von Werkzeugwechsel

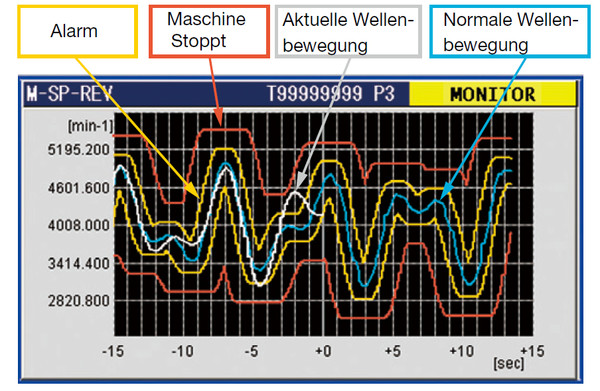

02 – CUTTING STATUS MONITOR.

ÜBERWACHUNG IHRER BEARBEITUNG.

Die Herausforderung:

Die Nachfrage nach Überwachung des Bearbeitungsprozesses zur Optimierung des Bearbeitungsprozesses wird immer höher. Mit der Nutzung des Cutting Status Monitors von OKUMA werden Veränderungen in der Bearbeitung erkannt und die Maschine im Anlassfall gestoppt, wodurch Verluste verringert und Maschine und Werkzeuge geschützt werden.

Die Lösung:

Für die Bearbeitung wird ein Referenzwert sowie zwei Limits für Abweichungen festgelegt. Kommt es in der nachfolgenden Bearbeitung zu einer geringen Abweichung des Referenzwertes (Limit 1), wird vom System eine Alarmmeldung ausgegeben, die Bearbeitung jedoch nicht unterbrochen. Übersteigt die Abweichung das zweite höher angesetzte Limit wird die Maschine gestoppt und die Maschine reagiert mit einer vorab programmierten Einstellung (z.B. Freifahren und Spindelstopp).

Die Vorteile:

- Vorbeugung von Werkzeugbruch und damit einhergehende höhere Standzeit

- Vorbeugung von Maschinenüberlast

- Minimierung des Risikos von Werkstückschäden

03 – THERMO-FRIENDLY CONCEPT.

DEFORMATIONEN MINIMIEREN UND KONTROLLIEREN.

Die Herausforderung:

Bei temperaturbedingten Schwankungen kommt es während der Bearbeitung immer wieder zu Ungenauigkeiten und Maßabweichungen aufgrund thermischer Verformung.

Die Lösung:

Das Thermo-Friendly Concept erhöht die Werkstückqualität, spart Zeit und senkt die Ausschussrate. Die Anwendung verbindet Steuerungstechnik und Maschinendesign, um die Wärmeerzeugung zu minimieren und überschüssige Wärme effizient zu nutzen. Das System kompensiert temperaturbedingte Schwankungen und bewirkt eine hohe Maßstabilität im kontinuierlichen Langzeitbetrieb. Weil das Warmlaufen der Maschinen sowie die manuelle Anpassung der Temperatureinstellungen entfallen, spart Thermo-Friendly Concept Zeit und Kosten.

Die Vorteile:

- Präzise Maßhaltigkeit durch Berücksichtigung von Temperaturänderungen

- Keine manuelle Anpassung notwendig

- Erhöhte Werkstückqualität bei niedriger Ausschussrate

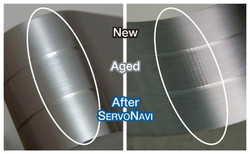

04 – SERVONAVI.

VERBESSERTE TAKTZEITEN BEI JEDEM GEWICHT.

Die Herausforderung:

Schwere Rohteile fordern geringere Eilgänge. Warum nicht beschleunigen, wenn der Rohteil durch die Zerspanung weniger Gewicht hat?

Die Lösung:

OKUMAs SERVONAVI ist eine hochpräzise Technologie, die Taktzeiten und Genauigkeit bei der Verarbeitung schwerer Werkstücke verbessert. Das System veranschlagt automatisch die Tischbelastung, um die optimale Beschleunigung für schnellere Taktzeiten zu finden. Es gleicht leichte Ladungsschwankungen aus und erreicht zudem – durch eine optimierte Ansteuerung der Servomotoren – die geforderte Oberflächenqualität. Darüber hinaus minimiert SERVONAVI Lärm und Vibrationen, die bei sich ändernden Maschinenzuständen entstehen können.

Die Vorteile:

- Präzise Maßhaltigkeit durch Berücksichtigung von Temperaturänderungen

- Höhere Positioniergenauigkeit

- Reduzierte Taktzeiten und minimierte Umkehrspitzen

- Erhöhte Werkstückqualität bei niedriger Ausschussrate

05 – GEAR MACHINING PACKAGE.

EINFACHES MULTITASKING FÜR ZAHNRÄDER.

Die Herausforderung:

Die Notwenigkeit von Verzahnungen, deren Produktion teure Sondermaschinen erfordert, wird immer häufiger. Zudem verursachen die Rüstprozesse und die Programmierung hohe Kosten und verlangen spezifisches Know-how.

Die Lösung:

Das Gear Machining Package von OKUMA ist die perfekte Kombination aus Hardware und Software für Ihre Multitasking-Maschine, die hochpräzise Verzahnungen erzeugt. Sie geben ganz einfach Werkzeugtyp, Werkstückdaten und Bearbeitungsparameter an, egal ob Wälzschälen oder Wälzfräsen. Das Paket kann ohne Programmier-Kenntnisse problemlos verwendet werden. Somit müssen Sie nicht auf teure Sondermaschinen oder Subunternehmer zurückgreifen.

Die Vorteile:

- Einfaches Verzahnen mit Multitasking-Maschinen

- Benutzerfreundliches, einfaches und schnelles Programmieren

- Verkürzte Bearbeitungszeiten

- Nur ein einmaliges Setup notwendig

- Synchronisation mehrerer Spindeln

©2024 precisa CNC-Werkzeugmaschinen GmbH

. Kontakt . AGB . Impressum . Datenschutzerklärung .

nach oben